Relatório da Engineering Ceramic Co., (EC © ™):

Como um importante material cerâmico estrutural, o carboneto de silício, com sua excelente resistência mecânica em altas temperaturas, alta dureza, alto módulo de elasticidade, alta resistência ao desgaste, alta condutividade térmica e propriedades de resistência à corrosão, não é usado apenas em fornos de alta temperatura, bocais de combustão, trocadores de calor, anéis de vedação, rolamentos deslizantes e outros campos industriais tradicionais, mas também como materiais de armadura balística, espelhos espaciais, wafers semicondutores na preparação do material de fixação e dos materiais de revestimento de combustível nuclear. A Engineering Ceramic Co., (EC © ™), elaborou as técnicas de sinterização mais comuns para o mercado chinês de cerâmica de carboneto de silício a partir de mais de duas décadas de experiência em produção, são elas:

◇Sinterização de reação

◇Sinterização por pressão

◇Sinterização recristalizada

◇Sinterização por pressão a quente

◇Sinterização por pressão isostática a quente

◇Sinterização por pressão vibratória

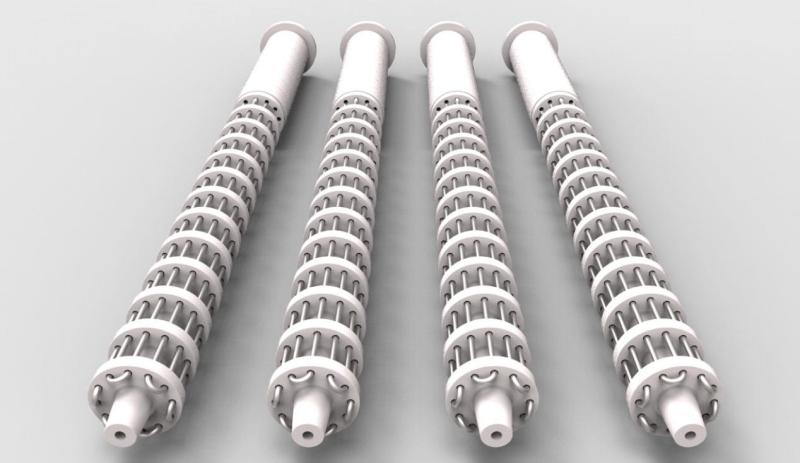

Sinterização de reação

O processo de sinterização por reação de carboneto de silício envolve a mistura de carbono, silício e pós sic, feitos por fundição de barbotina, prensagem ou prensagem isostática a frio, e em seguida realizar a reação de penetração de silício, ou seja, aquecer o corpo acima de 1500°C em um forno a vácuo. ou forno de gás inerte, onde o silício sólido é fundido em silício líquido, que penetra no corpo poroso por ação capilar. A reação química entre o silício líquido ou vapor de silício e o β-SiC gerado in situ combina-se com as partículas originais de SiC no tarugo para formar materiais cerâmicos de carboneto de silício de sinterização por reação.

As vantagens do carboneto de silício sinterizado por reação são baixa temperatura de sinterização, baixo custo de produção, maior grau de densificação do material, em particular, o processo de sinterização por reação quase não produz encolhimento de volume, especialmente adequado para a preparação de peças estruturais de grande porte e formato complexo . Materiais de forno de alta temperatura, tubos de radiação, trocadores de calor, bicos de dessulfurização, etc. são aplicações típicas de cerâmica de carboneto de silício sinterizada por reação.

Sinterização por Pressão

A sinterização de carboneto de silício à pressão atmosférica é a densificação e sinterização de amostras de diferentes formatos e tamanhos sem pressão externa, ou seja, geralmente a uma pressão de 1,01 × 105 Pa e em atmosfera inerte, adicionando aditivos de sinterização adequados a uma temperatura de 2.000- 2150°C. O processo de sinterização pode ser dividido em sinterização em fase sólida e sinterização em fase líquida. A sinterização de carboneto de silício à pressão atmosférica pode ser dividida em dois processos: sinterização em fase sólida e sinterização em fase líquida.

A sinterização por pressão atmosférica é vantajosa devido ao menor custo de produção, não há limitação na forma e tamanho do produto, especialmente as cerâmicas de SiC sinterizadas em fase sólida que possuem alta densificação, microestrutura uniforme e excelentes propriedades abrangentes do material. As aplicações industriais são amplamente utilizadas em anéis de vedação resistentes ao desgaste e à corrosão, mancais lisos e armaduras à prova de balas, espelhos ópticos e acessórios de wafer semicondutores.

Sinterização Recristalizada

O carboneto de silício recristalizado é feito por fundição de deslizamento, sinterização a 2.450 ℃, então obtemos um excelente desempenho de materiais cerâmicos sic recristalizados. Os materiais cerâmicos Re-SiC são diferentes grãos e pó classificados em uma determinada proporção e moldados em tarugo, os grãos finos no O tarugo pode ser distribuído uniformemente no espaço dos poros entre os grãos grossos e, em seguida, a uma alta temperatura de mais de 2100 ℃ e uma certa taxa de fluxo da atmosfera protetora, o pó fino de SiC gradualmente evapora e precipita no ponto de contato de os grãos grossos até que os materiais finos desapareçam completamente. Então, a uma alta temperatura acima de 2100 ℃ e sob uma certa vazão de atmosfera protetora, o pó fino de SiC evapora gradualmente e precipita no ponto de contato das partículas grossas até que as partículas finas desapareçam completamente.

O SiC recristalizado possui as seguintes características.

(1) Quase não há contração de volume após o processo de sinterização;

(2) A densidade do corpo verde de SiC recristalizado permanece inalterada após a sinterização;

(3) O SiC recristalizado possui contornos de grão muito claros e limpos e está livre de fases vítreas e impurezas;

(4) Os produtos de SiC recristalizados sinterizados contêm 10% a 20% de porosidade residual.

O SiC recristalizado possui fase cristalina pura, livre de impurezas, alta porosidade, excelente condutividade térmica e resistência ao choque térmico, tornando-o um candidato ideal para fornos de alta temperatura, trocadores de calor e bicos de combustão.

Sinterização por prensagem a quente

O pó de carboneto de silício é colocado no molde e uma certa pressão é mantida durante o processo de aquecimento para alcançar o método de sinterização de formação e sinterização ao mesmo tempo. A sinterização por prensagem a quente é caracterizada por aquecimento e prensagem simultâneos, e a sinterização de carboneto de silício é obtida sob o controle de condições adequadas de processo de pressão-temperatura-tempo. As desvantagens do método de sinterização por prensagem a quente são a complexidade da máquina e do equipamento, os altos requisitos do material do molde, os requisitos rigorosos do processo de produção, que só é adequado para a preparação de peças de formato simples, e o alto consumo de energia. , baixa eficiência de produção e altos custos de produção.

Sinterização por pressão isostática a quente

A prensagem isostática a quente é um processo que utiliza um gás inerte de alta pressão (por exemplo, argônio) para promover a densificação e sinterização do material, onde o pó de carboneto de silício é selado em um recipiente de vidro ou metal sob vácuo. No processo isostático a quente, uma pressão inicial do gás de vários MPa é mantida por um compressor enquanto a amostra é aquecida até a temperatura de sinterização. Durante o processo de aquecimento, a pressão do gás é aumentada gradualmente até 200 MPa, e a pressão isostática do gás é usada para eliminar os poros internos do material para obter a densificação.

Sinterização por pressão vibratória

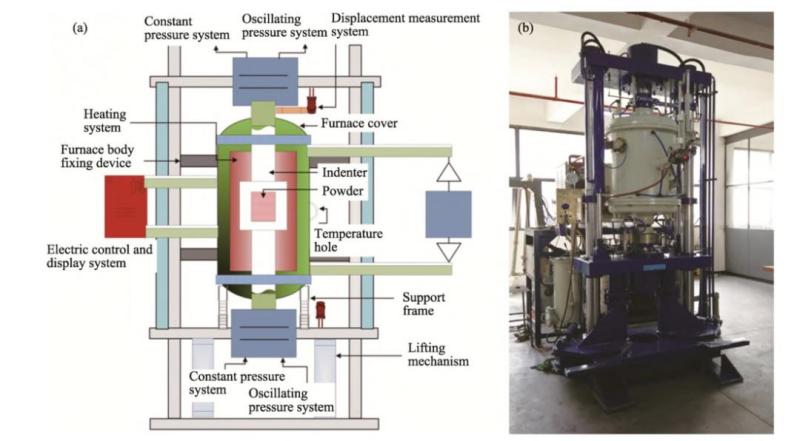

O uso de pressão dinâmica durante o processo de sinterização pode ajudar a quebrar o autotravamento e a aglomeração durante o processo, reduzir os poros e aglomerados, obtendo assim uma microestrutura homogênea com altas densidades e grãos finos, e preparando estruturas estruturais de alta resistência e alta confiabilidade materiais cerâmicos. Com base neste novo conceito de sinterização, proposto em conjunto pela Engineering Ceramic Co., (EC © ™) e uma equipe de pesquisa da Universidade de Tsinghua, China, a pressão vibratória dinâmica foi introduzida durante a sinterização de pós cerâmicos, em vez da pressão estática constante existente. , e esta nova tecnologia de sinterização foi denominada sinterização por pressão vibratória.

As vantagens do produto são:

1) Aumentar significativamente a densidade de embalagem do pó da matéria-prima antes da sinterização;

(2) Proporcionar maior força motriz de sinterização, acelerando a densificação do tarugo, eliminando os minúsculos poros residuais da peça bruta e eliminando a porosidade residual dentro do material, com porosidade inferior a 0,1%.

Declaração: O artigo/notícia/vídeo é da Internet. Nosso site é reimpresso para fins de compartilhamento. Os direitos autorais do artigo/notícia/vídeo reimpresso pertencem ao autor original ou à conta oficial original. Se houver alguma violação envolvida, informe-nos a tempo e iremos verificar e excluí-la.